在追求高效、安全与品质的现代制造业中,工厂6S管理与目视化管理已成为不可或缺的核心管理工具。它们不仅是提升现场管理水平的手段,更是塑造企业精益文化、驱动持续改进的基石。理解并有效实施这两大体系,对于每一位管理者与一线员工都至关重要,堪称“人手一份”的运营宝典。

一、 工厂6S管理:夯实卓越现场的基石

6S源自日本,是整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)和安全(Safety)六个项目的合称。它是一套系统化、程序化的现场管理方法。

- 整理:区分必要与不必要的物品,清除现场不需要的东西。其核心在于“断舍离”,为有价值的人、机、料、法创造空间。

- 整顿:将必要的物品分门别类,规定位置和数量,进行明确标识。目标是实现“30秒内找到所需物品”,提高工作效率。

- 清扫:彻底清扫工作场所,保持干净亮丽,同时检查设备状况,消除污染源和安全隐患。

- 清洁:将前3S的成果制度化、标准化,并维持下去,形成管理规范。

- 素养:通过持续实践,使员工养成严格遵守规章制度、主动维护良好环境的习惯,提升团队精神。

- 安全:贯穿始终,建立安全的工作环境,消除一切危险因素,保障员工身心健康。

推行6S不仅能打造整洁、有序、安全的工作环境,更能减少浪费、提高效率、保障质量、提振士气,是精益生产的第一步。

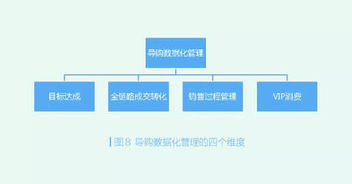

二、 目视化管理:让问题一目了然

目视化管理是一种利用视觉感知信息,将管理要求和状态迅速、直观地传递出来,以实现自主管理和异常即时暴露的管理方法。其精髓在于“一眼即知”。

- 标识线系统:通过区域线、通道线、定位线等,明确划分功能区域、物品存放位置和通行路线。

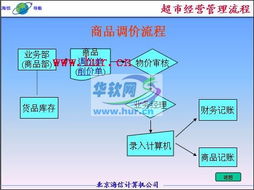

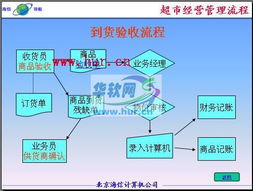

- 看板管理:利用生产管理板、质量信息板、安全提示板等,实时展示计划、实绩、问题及改善动态,实现信息共享。

- 颜色与信号:运用颜色区分(如红色代表不良品、绿色代表合格品)、灯光信号(如安灯系统)等,使异常状况瞬间可视。

- 标准化作业图表:将标准作业流程、关键要点以图表形式张贴,指导员工正确操作。

目视化管理使得现场状态、正常与异常、目标与差距变得透明化,极大地降低了沟通成本和管理难度,赋能一线员工自主发现问题、解决问题。

三、 6S与目视化管理的协同增效

6S与目视化管理并非孤立存在,而是相辅相成、深度融合的“黄金搭档”。

- 6S是目视化的基础:一个经过彻底整理、整顿、清扫的现场,才能为清晰、有效的目视标识提供“画布”。杂乱无章的现场,任何目视化手段都会失效。

- 目视化是6S的固化与升华:通过标识、看板等目视化工具,可以将6S的标准(如物品定位、清扫责任区)明确展示出来,使要求一目了然,便于维持和检查,从而促进员工素养的形成。

- 共同目标:两者都致力于消除浪费、提高效率、确保安全、塑造文化,最终实现运营绩效的全面提升。

四、 如何人手一份,落地生根?

要让这套管理体系真正“人手一份”,成为员工的自觉行动,需要系统性的推进:

- 领导重视与全员参与:管理层需率先垂范,并发动所有员工参与,从“要我做”转变为“我要做”。

- 教育培训:对全员进行6S与目视化管理理念、工具和方法的持续培训,统一认识。

- 制定标准与样板先行:建立清晰、可操作的执行标准,并打造样板区,让员工看到成效,树立信心。

- 检查评比与持续改善:建立定期检查、评比和奖惩机制,将结果目视化公布。更重要的是,鼓励员工提出改善建议,形成持续改进的循环。

- 融入日常:将6S与目视化要求融入日常工作流程和考核中,使其成为工作的一部分,而非额外负担。

工厂6S与目视化管理,是通往精益制造、卓越运营的必经之路。它们提供的不仅是一套工具,更是一种追求极致、持续改进的思维方式和行为习惯。当每一位员工都真正理解、掌握并践行这套“人手一份”的管理指南时,工厂必将焕发出惊人的效率、品质与活力,在激烈的市场竞争中立于不败之地。